在竞争日益激烈的改性材料行业,产品质量不仅是企业的生命线,更是赢得市场、建立品牌信誉的基石。对于改性企业而言,产品质量管理绝非简单的检验环节,而是一个贯穿原材料、生产、技术到服务的系统工程。要系统性地提升和稳定产品质量,企业必须牢牢把握以下六个核心环节。

第一环节:源头控制——严把原材料准入与检验关

产品质量,始于源头。改性材料的性能高度依赖于基体树脂、各类助剂、填料等原材料。企业必须建立严格的供应商管理体系,对供应商进行筛选、评估和定期审核。对所有进厂的原材料,必须依据明确的技术标准进行批批检验,确保其关键指标(如熔指、灰分、挥发份、纯度等)稳定合格。建立原材料质量档案,实现可追溯性,从源头杜绝质量隐患。

第二环节:配方与工艺设计——奠定质量的“基因”

配方是改性材料的“灵魂”,工艺是实现配方的“路径”。企业需根据产品最终用途和客户要求,进行科学的配方设计与工艺开发。这一环节需要大量的实验数据积累和严谨的DOE(实验设计)分析,以确定最佳的材料配比、加工温度、螺杆组合、转速、喂料顺序等关键工艺参数。稳定、优化的配方与工艺是生产出均一、高性能产品的基础。

第三环节:生产过程控制——实现稳定输出的关键

生产过程是质量形成的核心阶段。企业需要实现生产流程的标准化与精细化管控。这包括:

- 设备保障:定期对挤出机、喂料系统、辅助设备进行维护与校准,确保其处于最佳工作状态。

- 参数监控:对温度、压力、转速、真空度等关键工艺参数进行实时监控与记录,设定报警限值,确保生产在稳定的工艺窗口内进行。

- 首检与巡检:严格执行开机后的首件检验,并在生产过程中进行定期巡检,及时发现问题并调整。

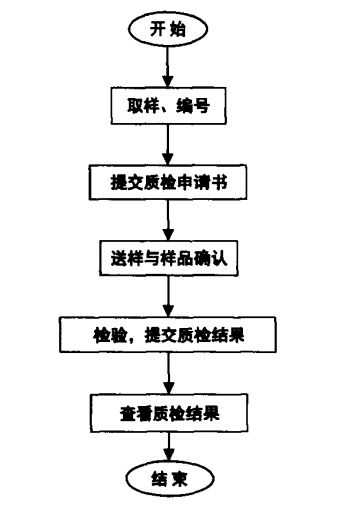

第四环节:检验与测试——客观评价产品质量

建立多层次、全方位的产品检验体系是质量管理的“眼睛”。这应包括:

在线检测:如利用熔指仪快速检测熔融指数,及时反馈。

出厂检验:依据产品标准,对每批产品的关键性能(如力学性能、热性能、电性能、颜色、外观等)进行测试,确保符合标准。

* 型式试验:定期对产品的全性能指标进行验证。

企业实验室应具备相应的检测能力,并确保检测设备的准确性与检测方法的规范性。

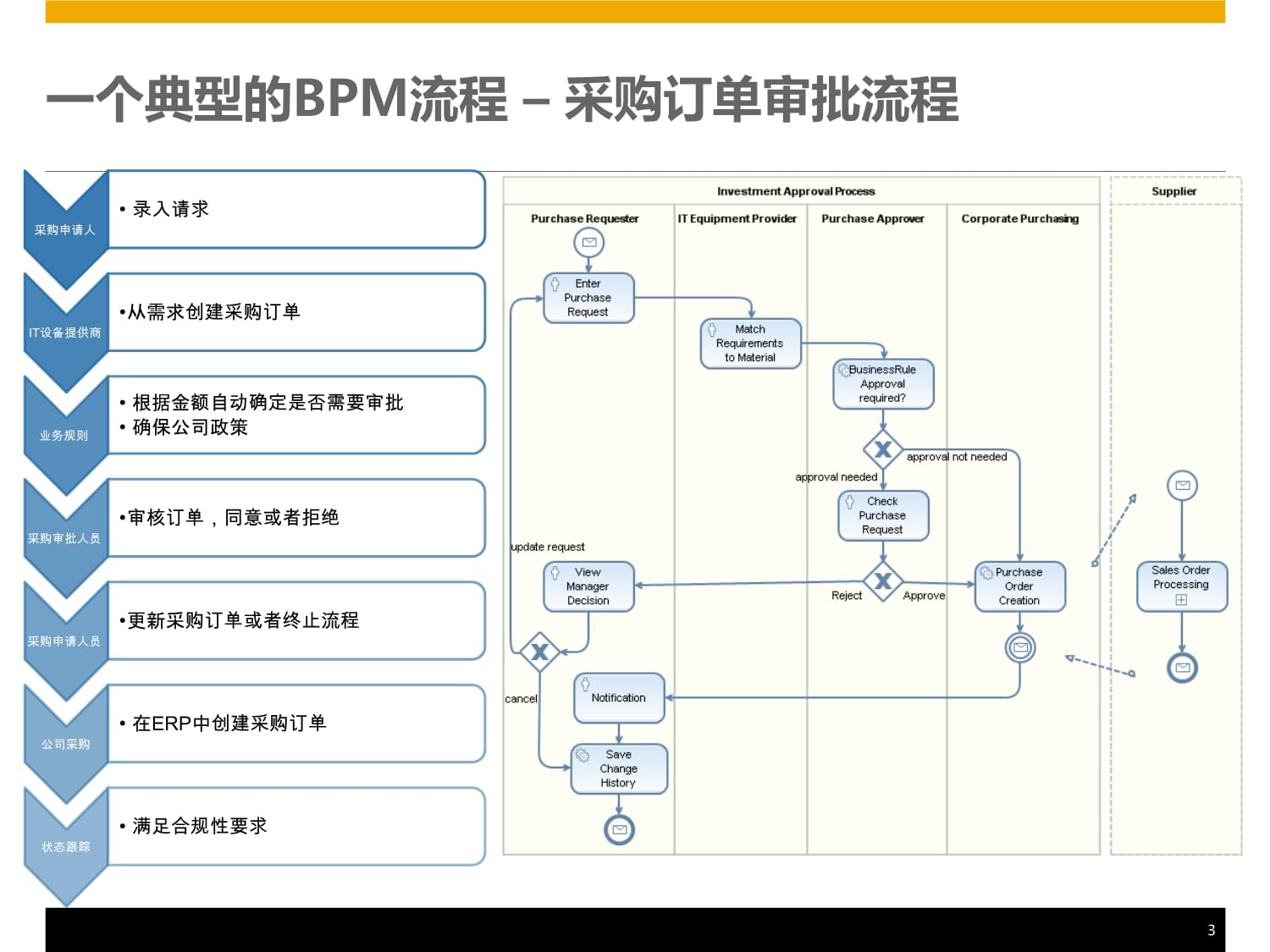

第五环节:质量分析与持续改进——驱动质量提升的引擎

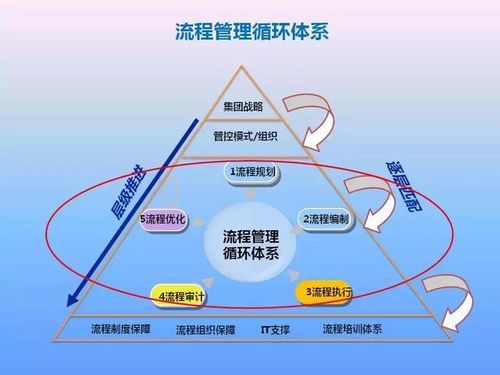

质量管理不是静态的,而是动态改进的过程。企业应系统收集生产过程中的质量数据、检验数据以及客户反馈信息,运用统计过程控制(SPC)、失效模式与后果分析(FMEA)等质量工具进行深入分析。定期召开质量分析会,找出质量波动的根本原因,制定纠正与预防措施,并将有效的改进措施固化到标准文件和生产流程中,形成“计划-执行-检查-处理”(PDCA)的良性循环。

第六环节:客户服务与质量追溯——闭环管理的最后一环

产品质量管理的终点是客户满意。企业需建立完善的客户反馈机制,快速响应和处理客户投诉与质量异议。必须建立从原材料批次到生产批次,再到销售批次的全流程质量追溯系统。一旦发生问题,能够迅速定位问题环节、影响范围,并实施精准召回或处理,最大限度降低损失,保护客户利益与企业声誉。

****

对于改性企业,卓越的产品质量管理是一个环环相扣、持续精进的体系。从源头到终端,将这六个环节扎实落地,并融入企业日常运营的血液中,方能构建起坚固的质量护城河,在市场竞争中立于不败之地,实现从“制造”到“质造”的跨越。