在当今竞争激烈的市场环境中,制造企业面临着成本控制、效率提升、质量保障和快速响应等多重挑战。传统的管理模式常常依赖经验、纸质单据和分散的IT系统,导致信息孤岛、决策滞后、过程不透明,使企业在发展的道路上“弯路”重重。制造执行系统(Manufacturing Execution System, MES)作为连接企业计划层(ERP)与车间控制层(工业自动化)的“中枢神经系统”,正成为企业优化管理、提升核心竞争力的关键工具,有效引导企业在复杂的管理迷宫中找到捷径。

一、MES如何为企业管理“纠偏”与“导航”?

MES的核心价值在于对生产现场的实时、透明化管控。它通过收集、整合和分析车间的实时数据(如人员、设备、物料、工艺、质量信息),为企业管理提供了精准的“仪表盘”和“导航图”。

1. 消除信息断层,实现透明化管理

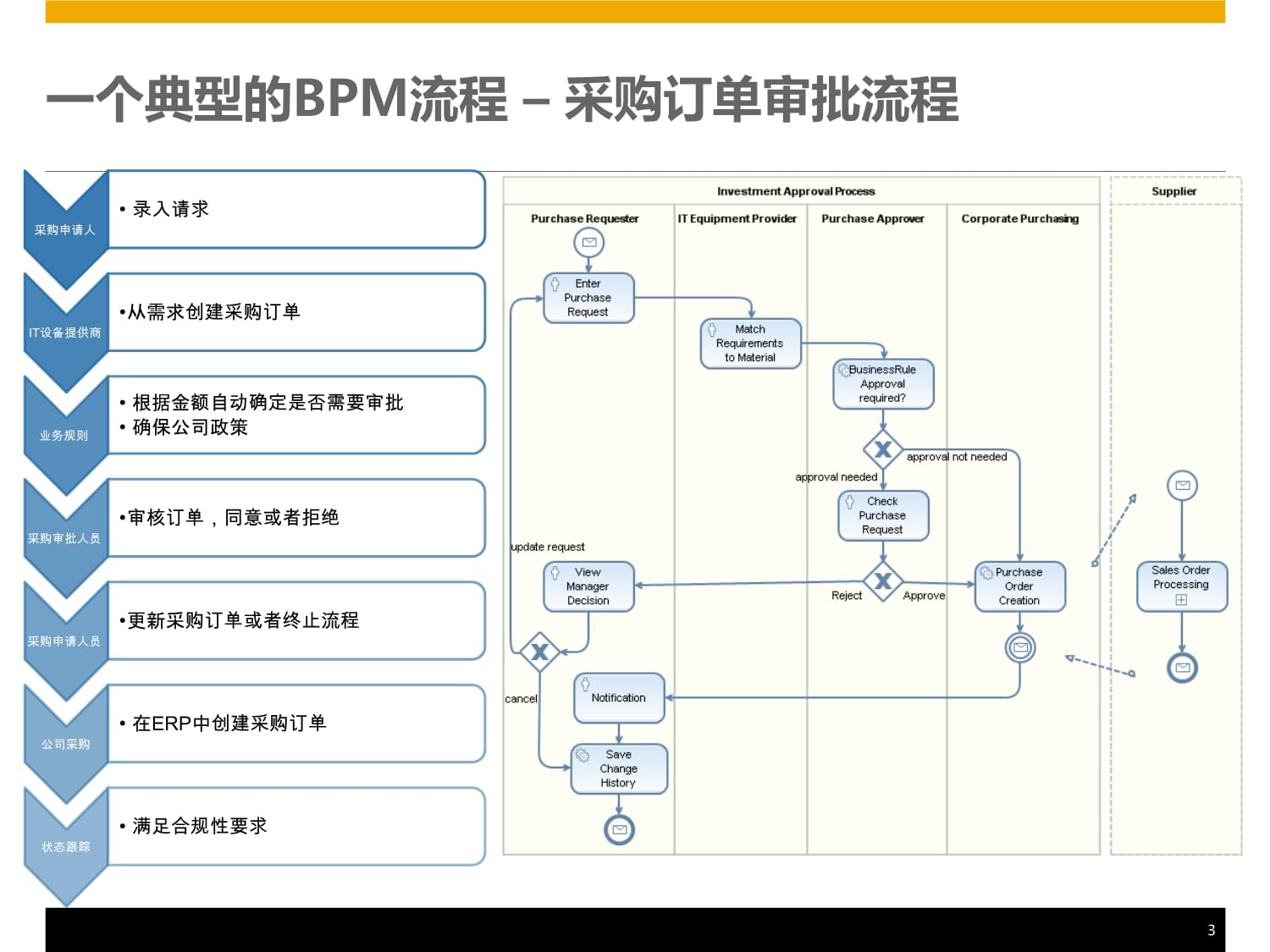

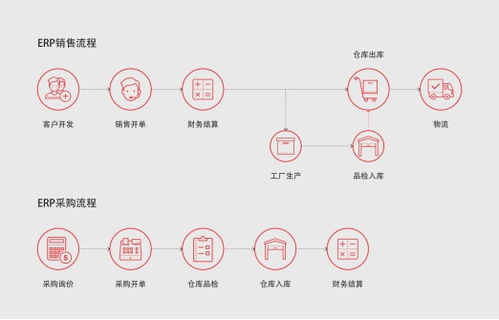

传统管理中,计划与执行脱节是常见问题。MES填补了ERP与车间设备之间的信息鸿沟。ERP下达的生产计划,通过MES分解为具体的工单指令,实时下发到生产线或操作工位;车间每道工序的完成情况、物料消耗、设备状态、质量数据又通过MES实时反馈给管理层。这种双向、实时的信息流,让管理者能够像查看交通路况一样,清晰掌握生产全貌,避免因信息滞后或失真导致的决策失误和生产停滞。

2. 固化与优化工艺流程,杜绝执行偏差

MES将最佳实践和标准作业程序(SOP)固化到系统中。操作人员必须按照系统指引的步骤、参数和要求执行任务,系统会自动进行防错验证(如物料扫描核对、工艺参数监控)。这极大地减少了人为疏忽和经验依赖带来的质量波动与浪费,确保了生产过程的一致性和可追溯性,让生产始终行驶在“标准轨道”上。

3. 精准调度与资源优化,提升运营效率

MES具备强大的动态调度功能。它能根据订单优先级、设备状态、物料齐套情况、人员技能等因素,实时调整生产排程。当出现设备故障、物料短缺或紧急插单时,系统能快速模拟并推荐最优的应对方案,最大化设备利用率(OEE)和人员效率,减少等待和闲置时间,让生产流程更加顺畅,避免资源错配的“弯路”。

4. 全程质量追溯,快速定位与改进

质量问题是企业管理中最昂贵的“弯路”之一。MES实现了从原材料入库到成品出库的全过程数据关联。一旦出现质量问题,可以瞬间追溯到具体批次、生产时间、操作人员、设备参数、供应商信息等,将问题定位时间从数天缩短到几分钟。这不仅便于快速隔离不良品、实施召回,更能基于数据深度分析根本原因,推动持续的质量改进(CIP)。

二、MES助力企业避开哪些典型“弯路”?

- 避免盲目生产,转向数据驱动决策:告别“凭感觉”排产和“拍脑袋”决策,一切基于实时数据和分析报告。

- 避免事后救火,转向过程预防控制:从质量问题发生后的被动处理,转向生产过程中的实时监控与预警,防患于未然。

- 避免库存积压,转向精准物料协同:通过MES与仓储系统(WMS)的集成,实现物料需求的精准拉动和库存的精细化管控,降低资金占用。

- 避免责任推诿,转向明晰过程责任:全流程的数据记录使得每个环节的责任清晰可查,促进了部门协同与责任落实。

- 避免体系空转,转向标准落地执行:将ISO等管理体系的要求融入MES日常操作,确保规章制度不是挂在墙上的文件,而是落地生根的行动。

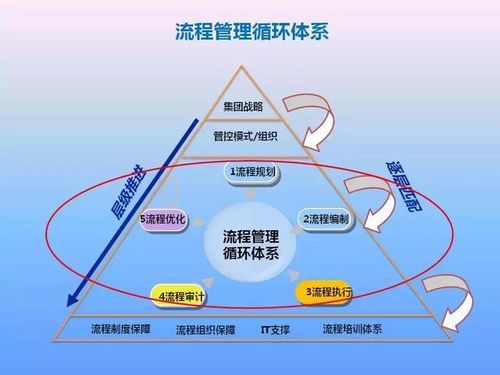

三、成功实施MES的关键考量

要让MES真正成为企业的“导航仪”,而非新的“负担”,实施过程需谨慎规划:

- 明确业务目标:实施MES不是为了上系统而上系统,必须与企业亟需解决的管理痛点(如交付期、质量、成本)紧密结合,设定清晰的、可衡量的目标。

- 选择与业务匹配的解决方案:不同行业(如离散制造、流程工业)对MES的需求差异巨大。应选择行业经验丰富、柔性可配置、能与企业现有系统(ERP、PLM、自动化设备)良好集成的MES产品。

- 重视数据基础与流程梳理:“垃圾进,垃圾出”。在系统上线前,必须规范物料、设备、人员等主数据,并梳理和优化现有的生产管理流程。MES是使能工具,其效能发挥建立在扎实的管理基础之上。

- 强调人员参与与变革管理:MES的实施是管理变革,会改变员工的工作习惯。必须获得高层坚定支持,并让车间管理人员和一线员工充分参与,加强培训,使其理解系统价值,从“要我用”转变为“我要用”。

###

在智能制造和工业4.0的浪潮下,MES已从“可选项”变为制造企业提升管理水平的“必选项”。它如同一位经验丰富的领航员,利用实时数据和智能算法,帮助企业洞察生产盲区、优化运营路径、规避潜在风险,最终实现生产更高效、质量更稳定、成本更可控、决策更科学的卓越运营目标。投资MES,就是为企业铺设一条通往精细化、数字化管理的“高速公路”,让企业在激烈的市场竞争中少走弯路,行稳致远。