在当今竞争激烈的全球市场中,装备制造业作为工业的基石,正面临着提升生产效率、保障产品质量、缩短交付周期和实现精益化管理的多重挑战。传统的企业管理模式,依赖人工记录和部门间信息孤岛,已难以满足复杂多变的现代生产需求。此时,制造执行系统(MES)作为连接企业计划层(ERP)与车间控制层(工业自动化系统)的核心枢纽,正成为装备制造业实现数字化转型、重塑企业管理能力的战略性解决方案。

一、 MES:定义与核心价值

制造执行系统(MES)是一个面向车间层的信息管理系统。它通过实时收集、传递和处理生产现场的数据,将生产指令、物料、设备、人员和品质等信息进行有效整合与可视化。对于装备制造业而言,其核心价值在于:

- 透明化生产现场:实时追踪从原材料入库到成品出库的完整生产流程,让管理者对生产进度、设备状态、在制品(WIP)情况一目了然。

- 精细化过程控制:严格执行业务系统下达的生产计划与工艺标准,确保每个零部件、每道工序都按规范执行,从源头保障产品质量。

- 敏捷化决策支持:基于实时数据与分析报表,帮助管理者快速响应生产异常(如设备故障、物料短缺、质量偏差),优化调度,减少停机与浪费。

二、 MES如何革新装备制造业的企业管理

装备制造业通常具有产品结构复杂(如大型机械设备)、生产模式多样(多品种小批量与批量生产并存)、供应链协同要求高等特点。MES解决方案针对性地赋能企业管理的关键环节:

1. 生产计划与调度管理

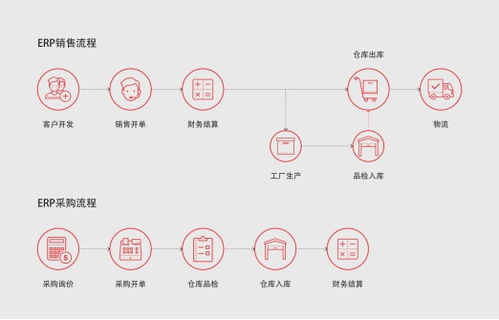

MES能够接收ERP的主生产计划,并根据车间实时的设备能力、人员状况、物料齐套性,进行动态的、精细化的作业排程。面对插单、急单等常见情况,系统能快速模拟排产影响,协助制定最优方案,显著提升计划的可执行性与交付准时率。

2. 生产过程与资源追溯

这是装备制造业质量管理的生命线。MES通过条码、RFID等技术,为每个生产单元(如一台发动机、一个关键部件)建立唯一的“电子身份证”,记录其全生命周期的生产数据,包括使用的物料批次、加工设备、操作人员、工艺参数、质检结果等。一旦出现问题,可实现分钟级精准追溯,定位问题根源,界定责任,并支持快速召回。

3. 设备与工具工装管理

MES集成设备监控系统(如DNC/MDC),实时采集设备运行状态(运行、停机、故障)、利用率、OEE(全局设备效率)等关键指标。系统可管理复杂的工具、模具、夹具的库存、借用、保养与寿命周期,确保生产资源可用、可靠,预防因工装问题导致的生产中断。

4. 质量管理

MES将质量控制嵌入生产流程。系统可定义详细的质量检验点(IQC、IPQC、FQC),自动触发检验任务,记录检验数据(包括尺寸、性能等),并支持与检测设备直连。通过SPC(统计过程控制)分析,实时监控过程是否稳定,预警潜在质量风险,变“事后检验”为“事前预防与事中控制”。

5. 物料与仓储管理

MES管理车间物料(原材料、毛坯、半成品、成品)的流转。结合生产计划,生成精准的物料需求与配送指令(如AGV调度),实现准时化配送(JIT),减少线边库存和物料寻找时间。与仓库管理系统(WMS)协同,确保账实一致。

6. 绩效与决策分析

MES自动生成各类管理报表,如生产日报、效率分析、质量报告、成本分析等。通过数据驾驶舱(Dashboard),管理者可以直观掌握车间整体KPI(如计划达成率、一次合格率、人均产值),为持续改善和科学决策提供数据支撑。

三、 实施MES的关键成功因素

成功部署MES并非简单的软件安装,而是一项涉及管理、流程与技术的系统工程。企业需关注:

- 顶层设计与业务驱动:明确实施目标,与管理提升和业务痛点紧密结合,而非单纯技术导入。

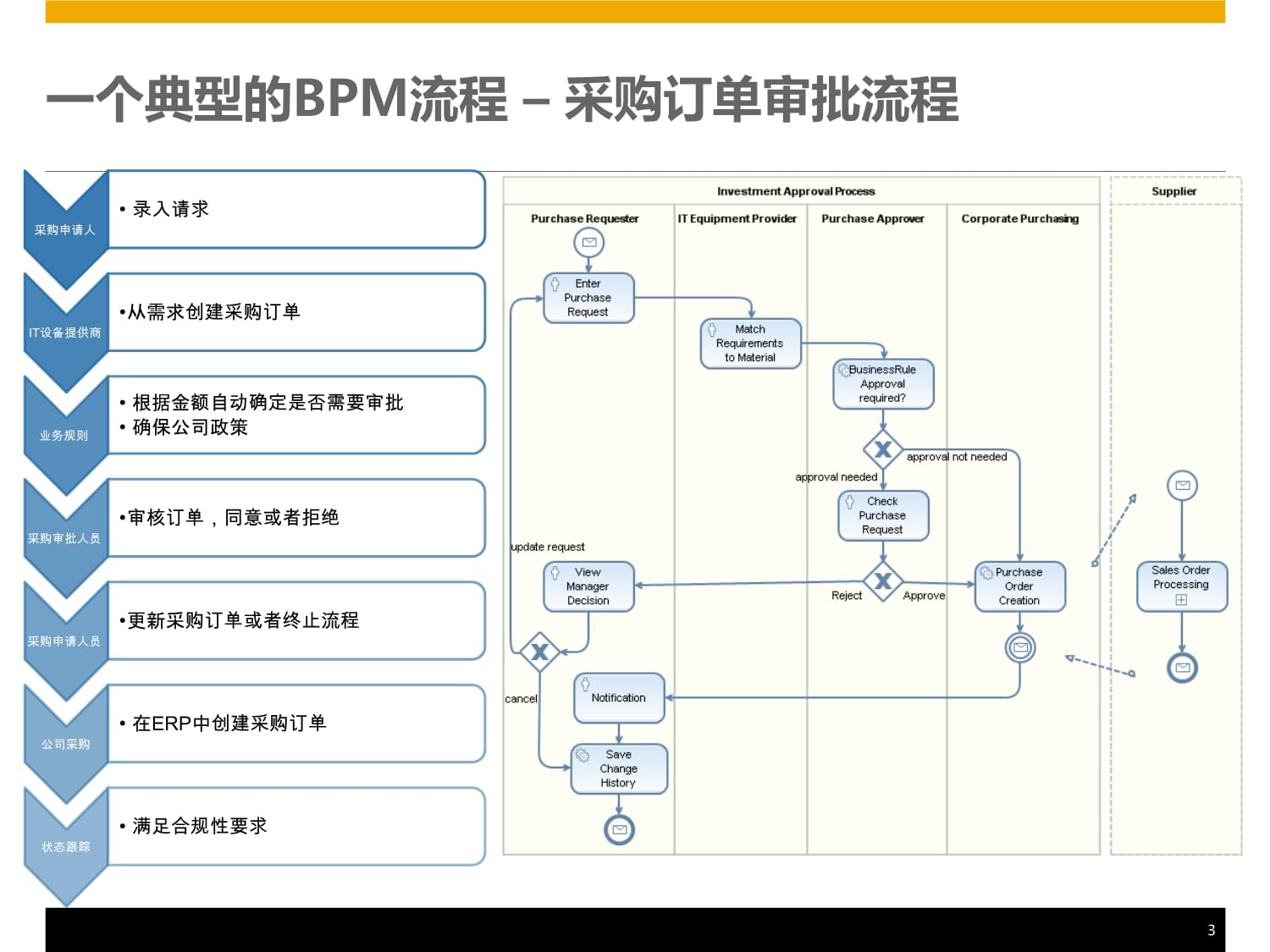

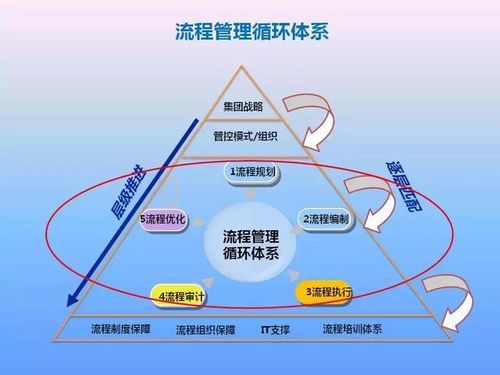

- 流程梳理与优化先行:在系统上线前,先梳理并优化现有生产与管理流程,确保系统支撑的是先进、高效的流程。

- 数据是基础:确保生产现场数据采集的自动性、准确性与及时性,奠定系统运行的基石。

- 分步实施与持续改进:建议采用“整体规划、分步实施”的策略,从核心车间或产线试点,取得成效后再推广,并建立持续优化的机制。

- 人员培训与文化变革:加强各层级员工的培训,促进其从传统作业习惯向数字化、规范化操作转变,培养数据驱动的管理文化。

###

对于追求卓越的装备制造企业而言,MES已从“可选”的辅助工具演变为“必备”的核心运营平台。它通过打通信息流,实现了企业管理从模糊到清晰、从滞后到实时、从经验到数据的根本性转变。投资于MES解决方案,不仅是投资于一套信息系统,更是投资于企业未来的核心竞争力——敏捷、高效、高品质的智能制造能力。在工业4.0与智能制造的时代浪潮下,率先成功应用MES的企业,必将在市场竞争中赢得先机,奠定可持续发展的坚实基石。